Эмалированная посуда в советское время — это тот предмет быта, который имелся в каждой семье. Временами, конечно, мог вспыхнуть некоторый ажиотаж, если в хозяйственный магазин внезапно завозили какую-нибудь импортную эмалированную красоту (как в эпизоде из фильма «Любимая женщина механика Гаврилова», когда героиня Людмилы Гурченко мимоходом попала в стихийно образовавшуюся очередь за японскими эмалированными тазиками), но в общем и целом, этот вид товара дефицитом не был.

И это неудивительно: к началу 80-х гг. в СССР эмалированная посуда выпускалась на 285 предприятиях, а на прилавки магазинов ежегодно поступало около 250 млн штук различных кастрюль, бидонов, чайников, кружек, мисок, ведер и прочей хозяйственной утвари. В 1979 году кто-то из любознательных статистиков подсчитал, что если, допустим, под Новый год все советские хозяйки выбросят свою старую эмалированную посуду, как это делают в Италии, то уже через год промышленность каждую такую семью обеспечит новым набором посуды из 4-5 предметов.

Заготовку, т.е. остов будущего кухонного предмета вырубали из стального листа толщиной около 0,7 мм — получался такой прочный металлический диск. Его отправляли под пресс, который диск превращал в цилиндр, которому специальные автоматы немного закатывали края. Если эта заготовка планировала превратиться в кастрюлю, то основная работа была завершена. А вот если ей предстояло стать, например, чайником, то внутрь цилиндра вкладывали мощную резиновую грушу и с ее помощью «раздували» заготовку до нужной формы, остальное — сужение горловины, например, доделывали специальные автоматы.

Затем все эти будущие кастрюли, бидоны и чайники отправлялись в печь, чтобы при помощи высокой температуры снять напряжение в металле, возникшее после процедур штампования. Ну а после печи заготовки, покрытые окалиной, окунали в ванны с серной кислотой, или же пропускали их через агрегаты, обрабатывающие металл соляной кислотой. После таких процедур «расслабления» металла его поверхность становилась шероховатой, пригодной для нанесения эмали.

Но сначала будущим кастрюлям к корпусу приваривали ручки или же основания, к котором потом будут крепиться ручки из пластмассы. Напоследок заготовку промывали уже обычной водой, подсушивали и отправляли на грунтовку.

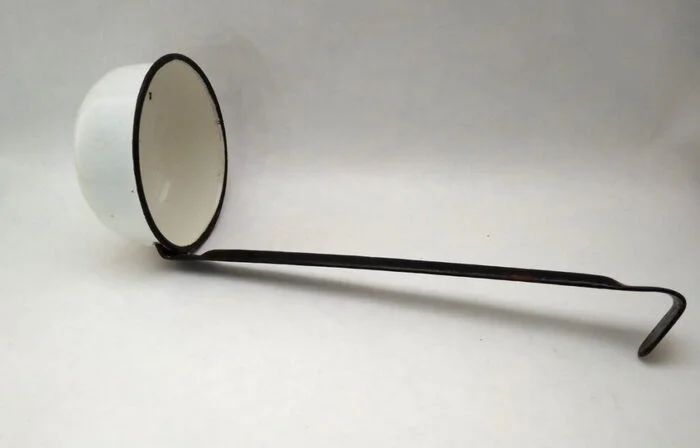

Практически вся советская эмалированная посуда (не без исключений, конечно) имеет черный ободок по верхней кромке — кроме тех предметов, у которых на этом месте «поясок» из нержавеющей стали. Долгое время выпускали также чайники и кастрюли, у которых черными были еще и ручки, вне зависимости от основного цвета посуды. В чем секрет такого «цветового разногласия»?

Оказывается, лучше всего с металлом сцепляется та эмаль, в состав которой входят окислы никеля, кобальта и марганца — именно они и придают эмали черный цвет. Такой эмалью — грунтовой, покрывали те места посуды, где покрытию сложнее всего удержаться на поверхности из-за формы/изгибов этих деталей.

Конечно же, грунтовой эмалью покрывали не только ручки и верхние ободки, а все внутренние и внешние поверхности посуды, просто на остальных частях поверх грунтовой еще присутствовала и покровная эмаль. Чаще всего покровная эмаль была белой, но встречалась, разумеется, и цветная — были бы только на предприятии в наличии нужные пигменты. Кстати, без грунтового слоя тоже можно было обойтись, но только в том случае, если посуду делали не из стали, а из чугуна, к которому эмаль и так хорошо прилипала, без грунта.

Загрунтованные изделия отправляли в печь, разогретую до 800-900 градусов. После обжига посуда приобретали черный цвет — тот самый, который можно увидеть, когда верхняя белая эмаль начинала облезать от долгой эксплуатации.

Остывшую после обжига посуду погружали в покровную эмаль, которая затвердевала и приобретала глянцевый нарядный вид. Затем всё это отправлялось на участки отделки, где наносили последние штрихи — украшали деколью или напыляли орнамент с помощью трафаретов. Поверх декоративной отделки наносили еще один слой эмали — уже прозрачный, после чего прикрепляли пластмассовые ручки и ободки из нержавейки, если того требовала модель.

Что же касается самой техники эмалирования — к началу 80-х гг. большинство европейских производств делали это с помощью роботизированных линий, распыляющих эмаль пульверизаторами. Это было и быстрее, и эстетичнее, поскольку эмаль всегда ложилась ровно, без потеков. В СССР такой техникой владели лишь два завода, да и те специализировались на обработке только плоских поверхностей: стенок газовых плит и холодильников.

Впрочем, даже несколько отсталая технология эмалирования не мешала выпускать вполне симпатичную и качественную посуду, которая и по сей день еще встречается в некоторых домах.

https://pikabu.ru/story/zachem_na_sovetskoy_yemalirovannoy_posude_delali_chernyiy_obodok_13407138

Источник

И это неудивительно: к началу 80-х гг. в СССР эмалированная посуда выпускалась на 285 предприятиях, а на прилавки магазинов ежегодно поступало около 250 млн штук различных кастрюль, бидонов, чайников, кружек, мисок, ведер и прочей хозяйственной утвари. В 1979 году кто-то из любознательных статистиков подсчитал, что если, допустим, под Новый год все советские хозяйки выбросят свою старую эмалированную посуду, как это делают в Италии, то уже через год промышленность каждую такую семью обеспечит новым набором посуды из 4-5 предметов.

Как делали эмалированную посуду

Заготовку, т.е. остов будущего кухонного предмета вырубали из стального листа толщиной около 0,7 мм — получался такой прочный металлический диск. Его отправляли под пресс, который диск превращал в цилиндр, которому специальные автоматы немного закатывали края. Если эта заготовка планировала превратиться в кастрюлю, то основная работа была завершена. А вот если ей предстояло стать, например, чайником, то внутрь цилиндра вкладывали мощную резиновую грушу и с ее помощью «раздували» заготовку до нужной формы, остальное — сужение горловины, например, доделывали специальные автоматы.

Затем все эти будущие кастрюли, бидоны и чайники отправлялись в печь, чтобы при помощи высокой температуры снять напряжение в металле, возникшее после процедур штампования. Ну а после печи заготовки, покрытые окалиной, окунали в ванны с серной кислотой, или же пропускали их через агрегаты, обрабатывающие металл соляной кислотой. После таких процедур «расслабления» металла его поверхность становилась шероховатой, пригодной для нанесения эмали.

Но сначала будущим кастрюлям к корпусу приваривали ручки или же основания, к котором потом будут крепиться ручки из пластмассы. Напоследок заготовку промывали уже обычной водой, подсушивали и отправляли на грунтовку.

Тонкости нанесения эмали

Практически вся советская эмалированная посуда (не без исключений, конечно) имеет черный ободок по верхней кромке — кроме тех предметов, у которых на этом месте «поясок» из нержавеющей стали. Долгое время выпускали также чайники и кастрюли, у которых черными были еще и ручки, вне зависимости от основного цвета посуды. В чем секрет такого «цветового разногласия»?

Оказывается, лучше всего с металлом сцепляется та эмаль, в состав которой входят окислы никеля, кобальта и марганца — именно они и придают эмали черный цвет. Такой эмалью — грунтовой, покрывали те места посуды, где покрытию сложнее всего удержаться на поверхности из-за формы/изгибов этих деталей.

Конечно же, грунтовой эмалью покрывали не только ручки и верхние ободки, а все внутренние и внешние поверхности посуды, просто на остальных частях поверх грунтовой еще присутствовала и покровная эмаль. Чаще всего покровная эмаль была белой, но встречалась, разумеется, и цветная — были бы только на предприятии в наличии нужные пигменты. Кстати, без грунтового слоя тоже можно было обойтись, но только в том случае, если посуду делали не из стали, а из чугуна, к которому эмаль и так хорошо прилипала, без грунта.

Немного отсталый процесс эмалирования советской посуды

Загрунтованные изделия отправляли в печь, разогретую до 800-900 градусов. После обжига посуда приобретали черный цвет — тот самый, который можно увидеть, когда верхняя белая эмаль начинала облезать от долгой эксплуатации.

Остывшую после обжига посуду погружали в покровную эмаль, которая затвердевала и приобретала глянцевый нарядный вид. Затем всё это отправлялось на участки отделки, где наносили последние штрихи — украшали деколью или напыляли орнамент с помощью трафаретов. Поверх декоративной отделки наносили еще один слой эмали — уже прозрачный, после чего прикрепляли пластмассовые ручки и ободки из нержавейки, если того требовала модель.

Что же касается самой техники эмалирования — к началу 80-х гг. большинство европейских производств делали это с помощью роботизированных линий, распыляющих эмаль пульверизаторами. Это было и быстрее, и эстетичнее, поскольку эмаль всегда ложилась ровно, без потеков. В СССР такой техникой владели лишь два завода, да и те специализировались на обработке только плоских поверхностей: стенок газовых плит и холодильников.

Впрочем, даже несколько отсталая технология эмалирования не мешала выпускать вполне симпатичную и качественную посуду, которая и по сей день еще встречается в некоторых домах.

https://pikabu.ru/story/zachem_na_sovetskoy_yemalirovannoy_posude_delali_chernyiy_obodok_13407138

Источник